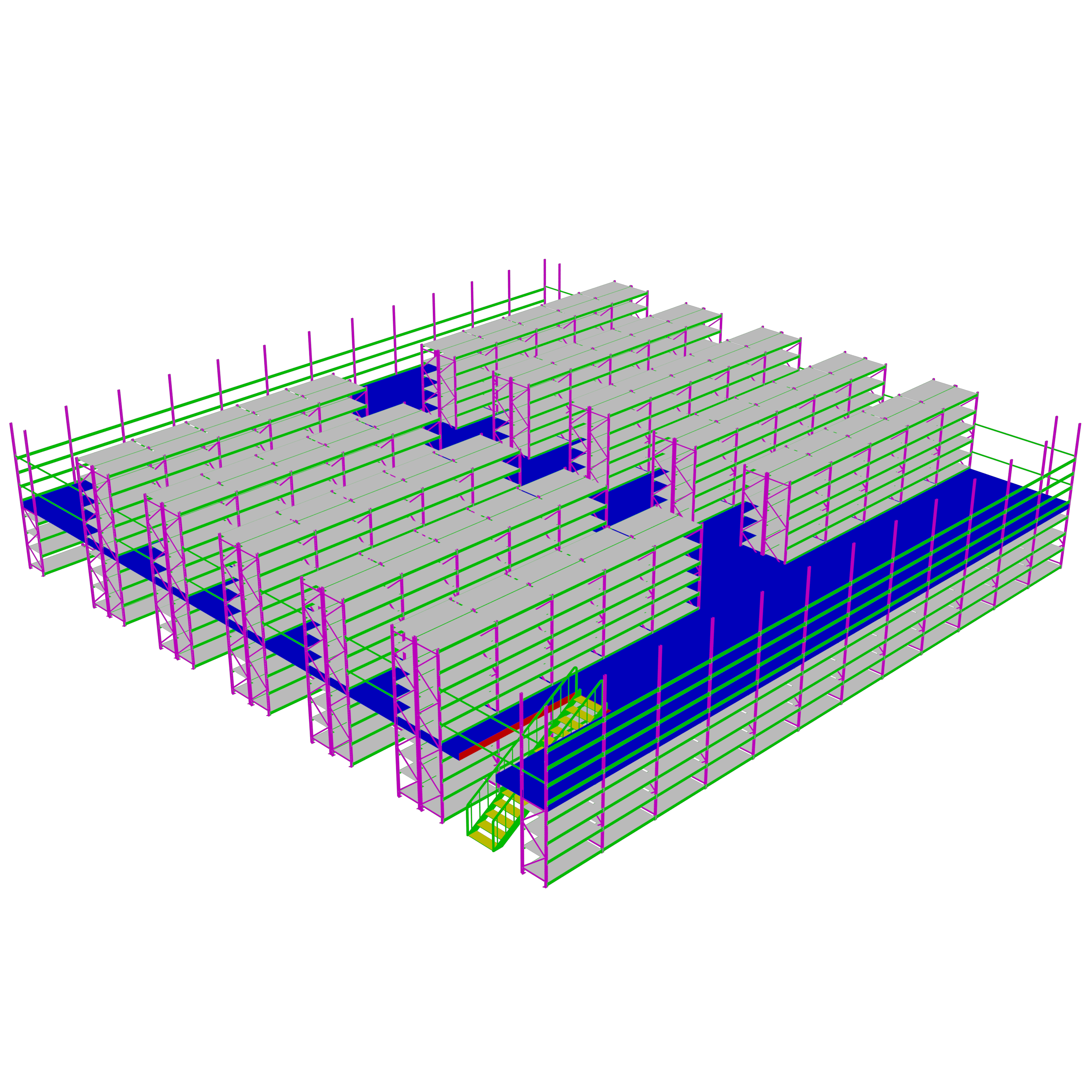

Die ordnungsgemäße Wartung von industriellen Lagereinrichtungen ist entscheidend für die Sicherheit im Lager und die betriebliche Effizienz. Mezzanin-Regale stellen eine erhebliche Investition in die vertikale Speicherkapazität dar, weshalb ihre Langlebigkeit und strukturelle Integrität für Facility-Manager von größter Bedeutung sind. Diese mehrstufigen Lagersysteme erfordern eine systematische Pflege, um sicherzustellen, dass sie weiterhin optimal funktionieren und gleichzeitig die höchsten Sicherheitsstandards eingehalten werden. Das Verständnis der Grundlagen von Wartungsprotokollen kann die Nutzungsdauer dieser Systeme um Jahrzehnte verlängern und kostspielige Reparaturen sowie gefährliche Strukturversagen verhindern.

Die Komplexität moderner Lageroperationen erfordert, dass die Lagereinrichtungen störungsfrei funktionieren. Zwischengeschosse können erhebliche Gewichtsbelastungen über mehrere Ebenen tragen, weshalb ihre Wartung entscheidend für Produktivität und Personalsicherheit ist. Regelmäßige Wartungsprotokolle bewahren nicht nur die strukturelle Integrität dieser Systeme, sondern helfen auch, potenzielle Probleme zu erkennen, bevor sie sich zu größeren Störungen entwickeln. Die Implementierung umfassender Wartungsstrategien gewährleistet die Einhaltung von Sicherheitsvorschriften und maximiert gleichzeitig die Kapitalrendite durch verlängerte Nutzungsdauern der Ausrüstung.

Tägliche Sichtprüfungen bilden die Grundlage effektiver Wartungsprogramme für Zwischendeckenregale. Geschultes Personal sollte alle sichtbaren Komponenten, einschließlich Ständer, Träger, diagonale Streben und Verbindungspunkte, auf Anzeichen von Beschädigungen, Verschleiß oder Fehlausrichtung untersuchen. Bei diesen Inspektionen sollte besonderer Fokus auf verbogene oder verdrehte Bauteile, lose Bolzen, beschädigte Schweißnähte sowie sichtbare Risse in den strukturellen Elementen liegen. Die Dokumentation der Ergebnisse mittels standardisierter Checklisten gewährleistet Konsistenz und liefert wertvolle historische Daten für die Trendanalyse.

Der Inspektionsprozess sollte die Überprüfung der Bodenbedingungen rund um die Rack-Basis sowie die Prüfung auf Anzeichen von Setzungen oder Beschädigungen der Verankerungsbolzen umfassen. Das Personal, das diese Bewertungen durchführt, muss geschult sein, um subtile Anzeichen struktureller Belastung zu erkennen, die auf sich entwickelnde Probleme hindeuten könnten. Alle bei täglichen Inspektionen festgestellten Unregelmäßigkeiten müssen unverzüglich gemeldet und gemäß den etablierten Sicherheitsprotokollen behoben werden. Regelmäßige fotografische Dokumentation kann helfen, den Fortschritt geringfügiger Probleme nachzuverfolgen, und dient als Nachweis für Gewährleistungsansprüche oder Versicherungszwecke.

Die Überwachung der Lastverteilung auf den verschiedenen Ebene eines Zwischenbodens erfordert eine ständige Beachtung der Gewichtsplatzierung und Lagermuster. Eine ungleichmäßige Belastung kann gefährliche Spannungskonzentrationen verursachen, die langfristig die strukturelle Integrität beeinträchtigen. Das Lagerpersonal sollte geschult werden, um korrekte Beladungstechniken zu erkennen und die Bedeutung einer gleichmäßigen Gewichtsverteilung über die Trägerstrecken hinweg zu verstehen. Die regelmäßige Überprüfung der Tragfähigkeiten hilft, Überlastsituationen zu vermeiden, die zu einem katastrophalen Versagen führen könnten.

Die Implementierung von Gewichtsüberwachungssystemen liefert Echtzeitdaten über die Belastungsbedingungen in der gesamten Anlage. Solche Systeme können Lastzellen, Dehnungsmessstreifen oder digitale Gewichtsanzeigen umfassen, die den Betreiber warnen, wenn die Lasten an die maximalen Kapazitätsgrenzen heranreichen. Die Festlegung klarer Protokolle für das Platzieren und Entfernen von Lasten stellt sicher, dass zwischengeschoss-Racks innerhalb ihrer vorgesehenen Parameter arbeiten und gleichzeitig optimale Sicherheitsmargen beibehalten.

Das Tragwerk von Zwischengeschossregalen erfordert eine systematische Wartung, um die Tragfähigkeit zu erhalten und vorzeitige Alterung zu verhindern. Regelmäßige Reinigung der Trägerflächen entfernt angesammelten Schmutz und ermöglicht eine gründliche Inspektion der Verbindungspunkte sowie potenzieller Spannungskonzentrationen. Stahlbauteile sollten auf Anzeichen von Korrosion überprüft werden, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit oder chemischer Beanspruchung. Schutzbeschichtungen müssen möglicherweise in regelmäßigen Abständen erneuert werden, um ihre Wirksamkeit gegenüber Umwelteinflüssen aufrechtzuerhalten.

Messungen der Balkenverformung liefern wertvolle Erkenntnisse über die strukturelle Leistung im Zeitverlauf. Die Festlegung von Basiswerten während der Erstinbetriebnahme schafft Referenzpunkte für laufende Überwachungsprogramme. Änderungen in den Verformungsmustern könnten auf sich entwickelnde strukturelle Probleme hinweisen, die sofortige Aufmerksamkeit erfordern. Die regelmäßige Überprüfung des Anzugsdrehmoments der Verbindungsschrauben stellt sicher, dass die Fugen ordnungsgemäß befestigt bleiben und Lasten effektiv über das gesamte System übertragen können.

Mezzanine-Rack-Bodensysteme erfordern besondere Aufmerksamkeit aufgrund ihrer Funktion bei der Lastverteilung und der Bereitstellung sicherer Arbeitsflächen. Drahtgitterböden sollten auf beschädigte oder fehlende Abschnitte überprüft werden, die Sicherheitsrisiken darstellen oder dazu führen könnten, dass gelagerte Gegenstände hindurchfallen. Massive Stahlböden müssen auf Verwindungen, Risse oder übermäßigen Verschleiß geprüft werden, die ihre Tragfähigkeit beeinträchtigen könnten. Beschädigte Bodenelemente sind unverzüglich auszutauschen, um die Integrität des Systems sicherzustellen.

Eine regelmäßige Reinigung der Bodenflächen verhindert die Ansammlung von Schmutz, die die ordnungsgemäße Entwässerung behindern oder Rutschgefahren für das Personal verursachen könnte. Besonderes Augenmerk sollte Bereichen gelten, in denen häufig Verschüttungen auftreten, da chemische Kontaminationen Korrosionsprozesse beschleunigen können. Die Einhaltung angemessener Abstände zwischen den Bodenplatten ermöglicht die thermische Ausdehnung und verhindert Verklemmungen, die Spannungskonzentrationen im Tragwerk hervorrufen könnten.

Sturzsicherungssysteme, die in Zwischendeckenregale integriert sind, erfordern regelmäßige Inspektionen und Wartungen, um die Sicherheit des Personals während der Lagerarbeiten zu gewährleisten. Sicherheitsgeländer, Fußleisten und Torsysteme müssen auf ordnungsgemäße Befestigung, strukturelle Integrität und Konformität mit den geltenden Sicherheitsstandards überprüft werden. Locker sitzende oder beschädigte Komponenten müssen unverzüglich repariert oder ersetzt werden, um einen kontinuierlichen Schutz für Mitarbeiter zu gewährleisten, die Zugang zu erhöhten Lagerräumen haben.

Die regelmäßige Prüfung der Sicherheitsturmmechanismen stellt sicher, dass diese reibungslos funktionieren und bei Bedarf sicher verriegeln. Federn, Scharniere und Verriegelungssysteme benötigen periodische Schmierung und Justierung, um eine einwandfreie Funktion zu gewährleisten. Sicherheitshinweise und Tragfähigkeitskennzeichnungen sollten sauber und gut lesbar gehalten werden; beschädigte Schilder sind umgehend auszutauschen. Die Schulung des Personals im korrekten Umgang mit Sicherheitssystemen unterstreicht die Bedeutung, etablierte Protokolle einzuhalten.

Die Aufrechterhaltung klarer Notfallzugangswege und Fluchtwegen erfordert eine kontinuierliche Beachtung der Lagerpraktiken und der Platzierung von Geräten. Treppen, Gänge und Notausgänge müssen jederzeit freigehalten und gut beleuchtet sein. Regelmäßige Inspektionen der Notbeleuchtungsanlagen gewährleisten deren ordnungsgemäße Funktion bei Stromausfällen oder Notfällen. Handläufe und Treppenstufen sollten auf Verschleiß, Beschädigungen oder Ablagerungen überprüft werden, die Rutschgefahren verursachen könnten.

Notfallkommunikationssysteme, die in Zwischengeschoss-Installationen integriert sind, müssen regelmäßig getestet werden, um ihre ordnungsgemäße Funktion sicherzustellen. Dazu gehören Notruftelefone, Alarmanlagen und optische Warnvorrichtungen, die zur Koordination von Evakuierungsmaßnahmen beitragen. Die Pflege aktueller Notfallreaktionspläne und die Durchführung regelmäßiger Übungen helfen sicherzustellen, dass das Personal im Krisenfall angemessen reagieren kann.

Schutzbeschichtungen auf Komponenten von Zwischengeschossregalen bieten einen wesentlichen Schutz gegen Korrosion und Umweltschäden. Regelmäßige Inspektionen von lackierten und verzinkten Oberflächen helfen dabei, Bereiche zu identifizieren, in denen der Schutz durch mechanische Beschädigungen oder normale Abnutzung beeinträchtigt wurde. Nachlackierungen sollten umgehend durchgeführt werden, um die Ausbreitung von Korrosion auf darunterliegende Stahlbauteile zu verhindern. Die Erstellung von Wartungsplänen für Beschichtungen basierend auf Umgebungsbedingungen und Nutzungsmustern trägt dazu bei, den Schutz zu optimieren und Kosten zu kontrollieren.

Umweltfaktoren wie Luftfeuchtigkeit, Temperaturschwankungen und chemische Einwirkung beeinflussen die Leistung von Beschichtungen erheblich. Anlagen mit aggressiven Umgebungen erfordern möglicherweise eine häufigere Erneuerung der Beschichtungen oder spezialisierte Schutzsysteme. Die Dokumentation von Beschichtungsanwendungsdaten und der Leistungsgeschichte liefert wertvolle Informationen zur Optimierung der Wartungsintervalle und zur Auswahl geeigneter Materialien für zukünftige Anwendungen.

Die Aufrechterhaltung geeigneter Umgebungsbedingungen rund um Zwischengeschosse trägt zur Erhaltung der strukturellen Integrität und zur Verlängerung der Nutzungsdauer bei. Temperaturregelungssysteme sollten stabile Bedingungen sicherstellen, um thermische Spannungen zu minimieren und Kondenswasserbildung zu reduzieren, die Korrosion begünstigen könnte. Die Feuchtigkeitsregelung ist besonders wichtig in Küstennähe oder in Einrichtungen, in denen feuchtempfindliche Produkte verarbeitet werden. Eine ausreichende Belüftung verhindert abgestandene Luft, die Zerfallsprozesse beschleunigen könnte.

Saisonale Wartungsanpassungen berücksichtigen wechselnde Umweltbedingungen, die die Leistung der Regale beeinflussen. Auf den Winter vorbereitende Maßnahmen können die Überprüfung der Heizsysteme und die Sicherstellung einer ordnungsgemäßen Entwässerung zur Verhinderung von Eisbildung umfassen. Sommerliche Vorbereitungen konzentrieren sich auf die Wartung der Kühlsysteme und die Überwachung von Effekten durch thermische Ausdehnung. Die regelmäßige Kalibrierung der Umweltüberwachungsgeräte gewährleistet eine genaue Datenerfassung für die Entscheidungsfindung bei der Wartung.

Die Einhaltung der geltenden Bauvorschriften und Sicherheitsbestimmungen erfordert eine systematische Verfolgung von Inspektionsresultaten und Wartungsmaßnahmen. Regelmäßige Überprüfungen der aktuellen Vorschriften helfen dabei, Änderungen zu erkennen, die bestehende Installationen oder Wartungsverfahren betreffen könnten. Professionelle strukturelle Inspektionen durch qualifizierte Ingenieure liefern eine unabhängige Bestätigung des Systemzustands und der Compliance-Situation. Diese Bewertungen sind besonders wichtig für ältere Installationen, die möglicherweise Aktualisierungen benötigen, um den aktuellen Standards zu genügen.

Versicherungsanforderungen legen häufig Mindeststandards für die Wartung und Häufigkeiten von Inspektionen für Lagerversysteme fest. Die Dokumentation der Einhaltung dieser Anforderungen schützt vor Ablehnung von Schadensansprüchen und belegt die sorgfältige Risikobewirtschaftung. Regelmäßige Kommunikation mit Versicherungsanbietern hilft sicherzustellen, dass Wartungsprogramme deren spezifische Anforderungen erfüllen, und ermöglicht es, eventuelle Prämienreduzierungen für vorbildliche Sicherheitsprogramme in Anspruch zu nehmen.

Umfassende Dokumentationssysteme verfolgen Wartungsarbeiten, Inspektionsergebnisse und Reparaturhistorien für Zwischengeschoss-Regalanlagen. Digitale Aufzeichnungsplattformen bieten durchsuchbare Datenbanken, die Trendanalysen und prädiktive Wartungsstrategien unterstützen. Wartungsprotokolle sollten detaillierte Beschreibungen der durchgeführten Arbeiten, ausgetauschten Teile sowie etwaige Beobachtungen zum Zustand oder zur Leistung des Systems enthalten. Fotografische Dokumentation ergänzt die schriftlichen Unterlagen und liefert visuelle Nachweise zum Systemzustand im Zeitverlauf.

Die Einführung standardisierter Dokumentationsverfahren gewährleistet Konsistenz zwischen verschiedenen Schichten und Wartungspersonal. Schulungsprogramme für das Wartungspersonal sollten die Bedeutung einer genauen Datenerfassung betonen und Anleitungen zu korrekten Dokumentationstechniken geben. Regelmäßige Audits der Wartungsunterlagen helfen dabei, Lücken in der Dokumentation sowie Verbesserungsmöglichkeiten im Prozess zu identifizieren.

Die Erstellung umfassender präventiver Wartungspläne trägt dazu bei, unerwartete Ausfälle zu minimieren und die Wartungskosten zu kontrollieren. Diese Pläne sollten auf den Empfehlungen des Herstellers, den Umgebungsbedingungen und den tatsächlich beobachteten Nutzungsmustern der Anlage basieren. Prädiktive Wartungstechnologien wie Schwingungsüberwachung oder Thermografie können helfen, den Wartungszeitpunkt zu optimieren, indem sie sich entwickelnde Probleme erkennen, bevor Notreparaturen erforderlich sind.

Das Bestandsmanagement für Wartungsmaterialien stellt sicher, dass notwendige Ersatzteile und Materialien bei Bedarf verfügbar sind, ohne übermäßige Lagerkosten zu verursachen. Die Einrichtung von Beziehungen zu qualifizierten Lieferanten gewährleistet den Zugang zu originalen Ersatzteilen und technischer Unterstützung, wenn diese benötigt wird. Eine regelmäßige Überprüfung der Wartungskosten hilft dabei, Möglichkeiten zur Prozessverbesserung oder zum Austausch von Anlagen zu erkennen, die langfristig Kosten senken können.

Die Investition in umfassende Schulungsprogramme für Wartungspersonal verbessert die Qualität der Wartungsarbeiten und reduziert gleichzeitig das Risiko von Schäden durch unsachgemäße Verfahren. Die Schulungen sollten korrekte Inspektionsmethoden, Sicherheitsvorschriften und dokumentationspflichtige Anforderungen speziell für Zwischengeschossregalsysteme abdecken. Regelmäßige Auffrischungsschulungen halten das Personal auf dem neuesten Stand bewährter Verfahren und stellen neue Techniken oder Technologien vor, die die Effektivität der Wartung verbessern können.

Die Schulung von Wartungspersonal in verschiedenen Bereichen der Regalwartung schafft betriebliche Flexibilität und gewährleistet die Kontinuität der Wartungsprogramme bei Personalwechseln. Die Entwicklung internen Fachwissens reduziert die Abhängigkeit von externen Auftragnehmern und bietet gleichzeitig Karriereentwicklungsmöglichkeiten für bestehendes Personal. Zertifizierungsprogramme für Wartungspersonal belegen Kompetenz und honorieren Leistungen in der beruflichen Weiterentwicklung.

Professionelle strukturelle Prüfungen durch qualifizierte Ingenieure sollten jährlich für die meisten Installationen von Zwischengeschoss-Regalanlagen durchgeführt werden, wobei bei Anlagen, die in rauen Umgebungen betrieben werden oder maximale Traglasten tragen, häufigere Inspektionen empfohlen werden. Betriebe mit hohem Nutzungsaufkommen können von halbjährlichen Inspektionen profitieren, während Installationen, die Anzeichen von Belastung oder Beschädigung aufweisen, unabhängig vom regulären Zeitplan sofort eine fachliche Bewertung erfordern.

Zu den häufigsten Wartungsproblemen gehören lose Verbindungsschrauben, beschädigte Schutzbeschichtungen, die zu Korrosion führen, Überlastung über die Konstruktionskapazität hinaus und unzureichende Reinigung, die zur Ansammlung von Schmutz führt. Umweltfaktoren wie Feuchtigkeit und Temperaturschwankungen können diese Probleme beschleunigen, weshalb regelmäßige Inspektionen und vorbeugende Wartungsmaßnahmen entscheidend sind, um die Integrität des Systems zu bewahren und die Nutzungsdauer zu maximieren.

Die Entscheidung zwischen Reparatur und Austausch hängt vom Ausmaß und der Art des Schadens ab. Strukturelle Bauteile müssen in der Regel ersetzt werden, wenn Risse, starke Verbiegungen oder Schweißnahtdefekte vorliegen. Oberflächliche Beschädigungen wie Lackkratzer können häufig durch ordnungsgemäße Reinigung und erneutes Beschichten repariert werden. Jeder Schaden, der die Tragfähigkeit beeinträchtigt, sollte jedoch von einem qualifizierten Konstruktionssachverständigen geprüft werden, bevor die geeignete Vorgehensweise festgelegt wird.

Zu den Sicherheitsmaßnahmen gehört die Anwendung von Lockout-/Tagout-Verfahren bei mechanischen Systemen, die Verwendung geeigneter Ausrüstung zum Absturzschutz bei Arbeiten in der Höhe, die Gewährleistung ausreichender Beleuchtung in Arbeitsbereichen sowie die Aufrechterhaltung einer klaren Kommunikation zwischen Wartungspersonal und Lagerbetriebsmitarbeitern. Alle Wartungsarbeiten sollten von geschultem Personal unter Verwendung geeigneter Werkzeuge und unter Einhaltung festgelegter Sicherheitsprotokolle durchgeführt werden, um Unfälle zu vermeiden und die Arbeitssicherheit sowie Qualität sicherzustellen.