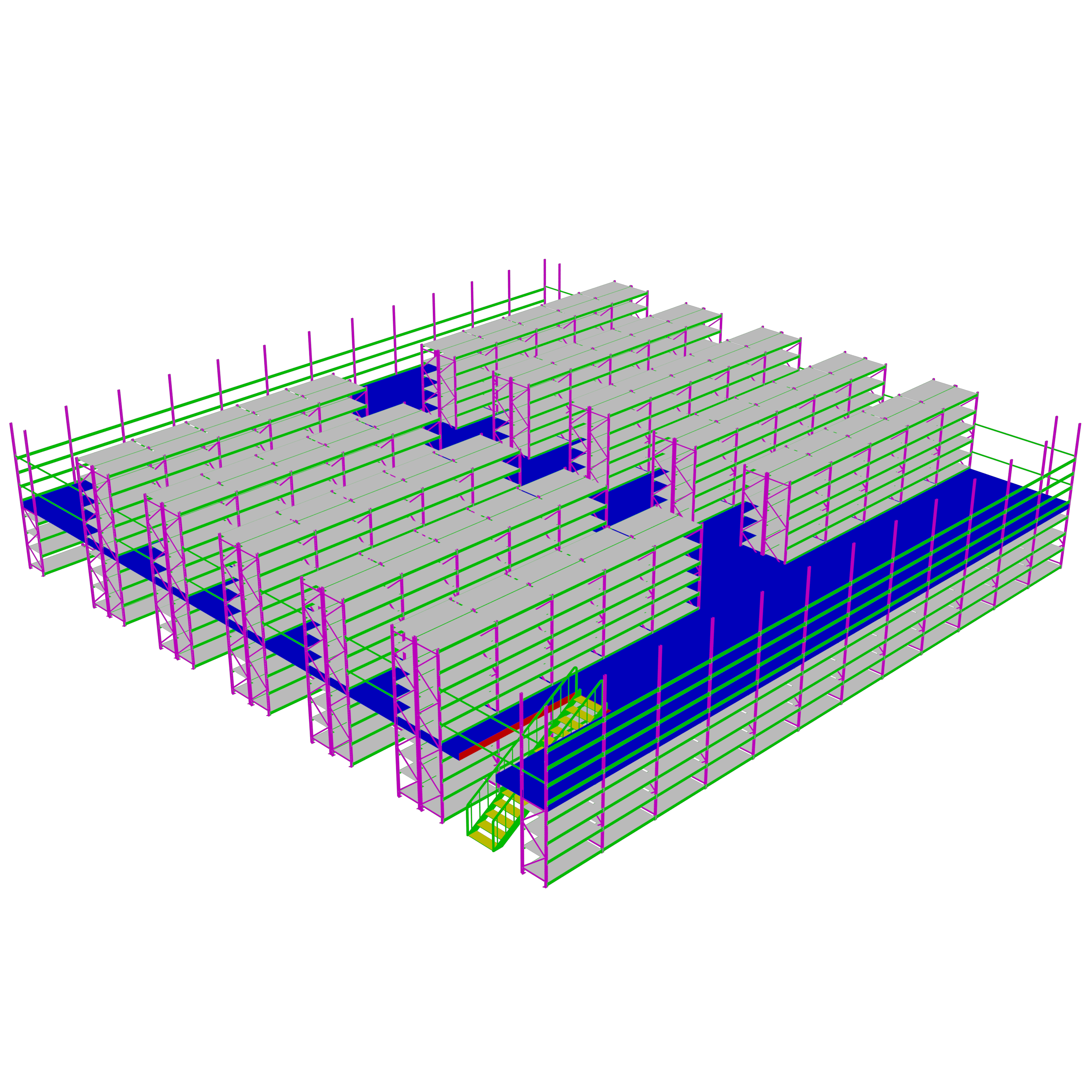

La corretta manutenzione dei sistemi di stoccaggio industriale è essenziale per la sicurezza del magazzino e l'efficienza operativa. I rack a soppalco rappresentano un investimento significativo in termini di capacità di stoccaggio verticale, rendendo la loro longevità e integrità strutturale questioni fondamentali per i responsabili delle strutture. Queste soluzioni di stoccaggio multilivello richiedono una cura sistematica per garantire prestazioni ottimali nel tempo, mantenendo gli standard di sicurezza più elevati. Comprendere i fondamenti delle procedure di manutenzione può estendere la vita utile di questi sistemi di decenni, prevenendo costose riparazioni e pericolosi cedimenti strutturali.

La complessità delle moderne operazioni di magazzino richiede che l'infrastruttura di stoccaggio funzioni senza interruzioni. I rack mezzanino supportano carichi pesanti su più livelli, rendendo la manutenzione fondamentale sia per la produttività che per la sicurezza del personale. Le procedure di manutenzione regolari non solo preservano l'integrità strutturale di questi sistemi, ma aiutano anche a identificare eventuali problemi prima che si trasformino in guasti gravi. L'implementazione di strategie di manutenzione complete garantisce la conformità alle normative sulla sicurezza e massimizza il ritorno sull'investimento grazie a cicli di vita prolungati delle attrezzature.

Le ispezioni visive quotidiane costituiscono la base dei programmi efficaci di manutenzione dei rack a più livelli. Il personale qualificato deve esaminare tutti i componenti visibili, inclusi montanti, travi, controventi diagonali e punti di collegamento, alla ricerca di segni di danni, usura o disallineamenti. Tali ispezioni devono concentrarsi sull'individuazione di elementi piegati o distorti, bulloni allentati, saldature danneggiate e qualsiasi fessura visibile negli elementi strutturali. La documentazione dei risultati mediante checklist standardizzate garantisce coerenza e fornisce dati storici preziosi per l'analisi delle tendenze.

Il processo di ispezione deve includere il controllo delle condizioni del pavimento intorno alla base dello scaffale, verificando eventuali segni di cedimento o danni ai bulloni di ancoraggio. Il personale che effettua queste valutazioni deve essere formato per riconoscere i segnali sottili di sollecitazione strutturale che potrebbero indicare problemi in fase di sviluppo. Eventuali irregolarità riscontrate durante le ispezioni giornaliere devono essere immediatamente segnalate e affrontate secondo le procedure di sicurezza stabilite. Una documentazione fotografica periodica può aiutare a monitorare l'evoluzione di piccoli problemi e fornire prove a sostegno di richieste di garanzia o assicurative.

Il monitoraggio della distribuzione del carico sui diversi livelli dei rack intermedi richiede un'attenzione costante al posizionamento del peso e alle modalità di stoccaggio. Un carico non uniforme può creare concentrazioni di stress pericolose che compromettono l'integrità strutturale nel tempo. Il personale del magazzino deve essere formato per riconoscere le tecniche corrette di caricamento e comprendere l'importanza di distribuire il peso in modo uniforme lungo le campate delle travi. La verifica periodica delle capacità di carico aiuta a prevenire situazioni di sovraccarico che potrebbero portare a un cedimento catastrofico.

L'implementazione di sistemi di monitoraggio del peso fornisce dati in tempo reale sulle condizioni di carico in tutta la struttura. Questi sistemi possono includere celle di carico, estensimetri o indicatori digitali del peso che avvertono gli operatori quando i carichi si avvicinano ai limiti massimi di capacità. L'adozione di protocolli chiari per il posizionamento e la rimozione dei carichi garantisce che ripiani Mezzanino funzionino entro i parametri progettuali mantenendo margini di sicurezza ottimali.

La struttura portante dei ripiani a soppalco richiede una manutenzione sistematica per preservare la capacità di carico e prevenire un deterioramento precoce. La pulizia regolare delle superfici delle travi rimuove i detriti accumulati e consente un'ispezione accurata dei punti di connessione e delle possibili concentrazioni di stress. I componenti in acciaio devono essere controllati per rilevare segni di corrosione, in particolare negli ambienti con alta umidità o esposizione a sostanze chimiche. I rivestimenti protettivi potrebbero richiedere un rinnovo periodico per mantenere l'efficacia contro i fattori ambientali.

Le misurazioni della deflessione delle travi forniscono informazioni preziose sulle prestazioni strutturali nel tempo. L'istituzione di misurazioni di base durante l'installazione iniziale crea punti di riferimento per programmi di monitoraggio continuo. Eventuali variazioni nei modelli di deflessione potrebbero indicare problemi strutturali in fase di sviluppo che richiedono un'immediata attenzione. La verifica periodica della coppia dei bulloni di collegamento garantisce che i giunti rimangano correttamente fissati e in grado di trasferire efficacemente i carichi attraverso l'intero sistema.

I sistemi di pavimentazione per scaffalature mezzanino richiedono un'attenzione particolare a causa del loro ruolo nel distribuire i carichi e fornire superfici di lavoro sicure. La pavimentazione in rete metallica deve essere ispezionata per individuare sezioni danneggiate o mancanti che potrebbero creare rischi per la sicurezza o consentire la caduta degli oggetti immagazzinati. La pavimentazione in acciaio pieno richiede il controllo di deformazioni, crepe o usura eccessiva che potrebbero comprometterne la capacità portante. Tutti i componenti della pavimentazione danneggiati devono essere sostituiti immediatamente per mantenere l'integrità del sistema.

La pulizia regolare delle superfici di pavimentazione impedisce l'accumulo di detriti che potrebbero ostacolare lo scarico dell'acqua o creare rischi di scivolamento per il personale. Particolare attenzione deve essere prestata alle aree in cui si verificano frequentemente versamenti, poiché la contaminazione chimica può accelerare i processi di corrosione. Il mantenimento di adeguati spazi tra i pannelli di pavimentazione consente l'espansione termica evitando blocchi che potrebbero generare concentrazioni di stress nel telaio di supporto.

I sistemi di protezione da caduta integrati con scaffalature a mezzanino richiedono ispezioni e manutenzioni regolari per garantire la sicurezza del personale durante le operazioni in magazzino. Le barriere di sicurezza, i listelli fermapiume e i sistemi di accesso devono essere controllati per verificarne il corretto fissaggio, l'integrità strutturale e la conformità agli attuali standard di sicurezza. Componenti allentati o danneggiati devono essere riparati o sostituiti immediatamente per mantenere una protezione continua per i lavoratori che accedono alle aree di stoccaggio sopraelevate.

La verifica periodica dei meccanismi delle serrande di sicurezza garantisce che funzionino senza intoppi e si chiudano in modo sicuro quando necessario. Molle, cerniere e meccanismi di bloccaggio richiedono lubrificazione e regolazione periodiche per mantenerne il corretto funzionamento. La segnaletica di sicurezza e le targhette con la capacità di carico devono essere tenute pulite e leggibili, sostituendo tempestivamente quelle danneggiate. Formare il personale sull'uso corretto dei sistemi di sicurezza rafforza l'importanza del rispetto dei protocolli stabiliti.

Mantenere percorsi di accesso e uscite di emergenza sgombri richiede un'attenzione costante alle pratiche di stoccaggio e al posizionamento delle attrezzature. Scale, passaggi pedonali ed uscite di emergenza devono rimanere sempre liberi da ostacoli e adeguatamente illuminati. Ispezioni periodiche dei sistemi di illuminazione di emergenza garantiscono il loro corretto funzionamento in caso di interruzione di corrente o situazioni di emergenza. I corrimano e i gradini delle scale devono essere controllati per usura, danni o accumulo di materiali che potrebbero causare rischi di scivolamento.

I sistemi di comunicazione di emergenza integrati con le installazioni a soppalco richiedono test periodici per verificarne il corretto funzionamento. Ciò include telefoni di emergenza, sistemi di allarme e dispositivi visivi di avvertimento che aiutano a coordinare le procedure di evacuazione. Il mantenimento di piani di risposta alle emergenze aggiornati e la conduzione di esercitazioni regolari contribuiscono a garantire che il personale sia preparato a reagire in modo appropriato durante situazioni di crisi.

I rivestimenti protettivi sui componenti dei rack a soppalco forniscono una difesa essenziale contro la corrosione e i danni ambientali. L'ispezione periodica delle superfici verniciate e zincate aiuta a identificare le aree in cui la protezione è stata compromessa da danni meccanici o usura normale. La ritinteggiatura deve essere eseguita tempestivamente per impedire alla corrosione di estendersi ai componenti in acciaio sottostanti. L'istituzione di programmi di manutenzione dei rivestimenti basati sulle condizioni ambientali e sui modelli di utilizzo contribuisce ad ottimizzare la protezione riducendo al contempo i costi.

Fattori ambientali come umidità, fluttuazioni di temperatura ed esposizione a sostanze chimiche influiscono notevolmente sulle prestazioni dei rivestimenti. Le strutture esposte ad ambienti aggressivi potrebbero richiedere un rinnovo più frequente dei rivestimenti o sistemi protettivi specializzati. La documentazione delle date di applicazione dei rivestimenti e della loro storia prestazionale fornisce dati preziosi per ottimizzare gli intervalli di manutenzione e selezionare materiali adeguati per future applicazioni.

Mantenere condizioni ambientali adeguate intorno ai ripiani mezzanini contribuisce a preservare l'integrità strutturale e ad allungare la vita utile. I sistemi di controllo della temperatura dovrebbero mantenere condizioni stabili per minimizzare lo stress termico e ridurre la condensa, che potrebbe favorire la corrosione. Il controllo dell'umidità diventa particolarmente importante nelle zone costiere o negli impianti che gestiscono prodotti sensibili all'umidità. Una ventilazione adeguata previene condizioni di aria stagnante che potrebbero accelerare i processi di deterioramento.

Gli aggiustamenti di manutenzione stagionali tengono conto delle variazioni delle condizioni ambientali che influiscono sulle prestazioni dei ripiani. I preparativi invernali possono includere il controllo dei sistemi di riscaldamento e la verifica del corretto drenaggio per prevenire la formazione di ghiaccio. I preparativi estivi si concentrano sulla manutenzione dei sistemi di raffreddamento e sul monitoraggio degli effetti dovuti all'espansione termica. La regolare calibrazione degli apparecchi di monitoraggio ambientale garantisce una raccolta accurata dei dati necessari per prendere decisioni di manutenzione.

Il mantenimento della conformità con i codici edilizi e le normative sulla sicurezza applicabili richiede un monitoraggio sistematico dei risultati delle ispezioni e delle attività di manutenzione. Revisioni periodiche delle normative vigenti aiutano a identificare eventuali modifiche che potrebbero influire sugli impianti esistenti o sulle procedure di manutenzione. Ispezioni strutturali professionali effettuate da ingegneri qualificati forniscono una verifica indipendente dello stato del sistema e della conformità. Queste valutazioni assumono particolare importanza per gli impianti più vecchi, che potrebbero necessitare aggiornamenti per soddisfare gli standard attuali.

I requisiti assicurativi spesso specificano standard minimi di manutenzione e frequenze di ispezione per i sistemi di stoccaggio in magazzino. Documentare la conformità a tali requisiti protegge da eventuali rifiuti di richieste ed evidenzia la diligenza esercitata nella gestione del rischio. Una comunicazione regolare con i fornitori assicurativi aiuta a garantire che i programmi di manutenzione soddisfino le loro specifiche esigenze e permette di beneficiare di eventuali riduzioni del premio per programmi di sicurezza eccellenti.

Sistemi documentali completi tracciano le attività di manutenzione, i risultati delle ispezioni e la cronologia degli interventi di riparazione per gli impianti di scaffalature mezzanine. Piattaforme digitali per la gestione dei record offrono database ricercabili che supportano l'analisi delle tendenze e strategie di manutenzione predittiva. I registri di manutenzione devono includere descrizioni dettagliate degli interventi effettuati, dei componenti sostituiti e di ogni osservazione riguardante lo stato o il funzionamento del sistema. La documentazione fotografica integra i registri scritti e fornisce prove visive dello stato del sistema nel tempo.

L'adozione di procedure standardizzate per la documentazione garantisce coerenza tra i diversi turni e il personale della manutenzione. I programmi di formazione per il personale della manutenzione dovrebbero sottolineare l'importanza della tenuta accurata dei registri e fornire indicazioni sulle corrette tecniche di documentazione. Audit periodici dei registri di manutenzione aiutano a individuare carenze nella documentazione e opportunità di miglioramento del processo.

L'elaborazione di piani di manutenzione preventiva completi contribuisce a ridurre al minimo guasti imprevisti contenendo nel contempo i costi di manutenzione. Tali piani dovrebbero basarsi sulle raccomandazioni del produttore, sulle condizioni ambientali e sui modelli effettivi di utilizzo osservati nell'impianto. Tecnologie di manutenzione predittiva, come il monitoraggio delle vibrazioni o l'analisi termografica, possono aiutare a ottimizzare i tempi di manutenzione identificando problemi in fase di sviluppo prima che richiedano interventi di emergenza.

La gestione delle scorte per i materiali di manutenzione garantisce che le parti e i materiali necessari siano disponibili quando richiesti, senza costi di stoccaggio eccessivi. Stabilire relazioni con fornitori qualificati permette di accedere a ricambi originali e al supporto tecnico quando necessario. La revisione periodica dei costi di manutenzione aiuta a individuare opportunità di miglioramento dei processi o di aggiornamento degli impianti che potrebbero ridurre le spese a lungo termine.

Investire in programmi completi di formazione per il personale della manutenzione migliora la qualità degli interventi riducendo il rischio di danni causati da procedure errate. La formazione dovrebbe includere tecniche corrette di ispezione, protocolli di sicurezza e requisiti di documentazione specifici per i sistemi di scaffalature a mezzanino. Corsi di aggiornamento regolari mantengono il personale aggiornato sulle migliori pratiche e introducono nuove tecniche o tecnologie in grado di migliorare l'efficacia della manutenzione.

Formare il personale della manutenzione su diverse aspetti della manutenzione dei rack offre flessibilità operativa e garantisce la continuità dei programmi di manutenzione durante i cambiamenti del personale. Sviluppare competenze interne riduce la dipendenza da appaltatori esterni, offrendo al contempo opportunità di crescita professionale al personale esistente. I programmi di certificazione per il personale addetto alla manutenzione dimostrano competenza e riconoscono i traguardi raggiunti nello sviluppo professionale.

Le ispezioni strutturali professionali effettuate da ingegneri qualificati dovrebbero essere eseguite annualmente nella maggior parte degli impianti con rack soppalcati, con ispezioni più frequenti raccomandate per sistemi che operano in ambienti difficili o che trasportano capacità di carico massime. Le strutture ad alto utilizzo possono trarre beneficio da ispezioni semestrali, mentre gli impianti che mostrano segni di sollecitazione o danni richiedono una valutazione professionale immediata, indipendentemente dal programma normale.

I problemi di manutenzione più frequenti includono bulloni di collegamento allentati, rivestimenti protettivi danneggiati che portano alla corrosione, sovraccarico oltre la capacità progettata e una pulizia inadeguata che provoca l'accumulo di detriti. Fattori ambientali come l'esposizione all'umidità e le fluttuazioni di temperatura possono accelerare questi problemi, rendendo essenziali ispezioni regolari e una manutenzione preventiva per preservare l'integrità del sistema e massimizzare la vita utile.

La decisione se riparare o sostituire dipende dall'entità e dal tipo di danno; i componenti strutturali richiedono generalmente la sostituzione se presentano segni di crepe, piegature gravi o cedimenti delle saldature. I danni superficiali minori, come graffi sulla vernice, possono spesso essere riparati mediante opportune procedure di pulizia e riverniciatura, ma qualsiasi danno che comprometta la capacità portante deve essere valutato da un ingegnere strutturale qualificato prima di determinare l'azione più appropriata.

Le precauzioni di sicurezza includono l'implementazione delle procedure di blocco/etichettatura per qualsiasi sistema meccanico, l'uso di idonei dispositivi di protezione contro le cadute da altezze, l'assicurazione di un'illuminazione adeguata nelle aree di lavoro e il mantenimento di una comunicazione chiara tra il personale della manutenzione e quello operativo del magazzino. Tutti gli interventi di manutenzione devono essere eseguiti da personale qualificato, utilizzando gli strumenti appropriati e seguendo le procedure di sicurezza stabilite, al fine di prevenire infortuni e garantire la qualità del lavoro.